بلاگ

ابزار دقیق در دیگ بخار/ بویلر

مقاله ی جامع و کاربردی دیگ بخار

ابزار دقیق در دیگ بخار/ بویلر

اهمیت بخار در تولید به ابتدای انقلاب صنعتی در قرن هجدهم برمی گردد. در حالی که استفاده از آن در حمل و نقل کاهش یافته است، استفاده از آن در سایر صنایع رشد کرده است و دامنه کاربردها را گسترش داده است. به عنوان مثال، بخار نیروی مکانیکی را با راندن توربین ها فراهم می کند. این یک منبع حرارتی همه کاره برای فرآیندها است و از نظر راحتی، به طور گسترده برای گرمایش منطقه ای استفاده می شود.

اگرچه رایج است، اما سیستم های تولید و توزیع بخار پیچیده هستند و ممکن است کار با آن گران باشد. بسته به فرآیندهای در حال اجرا در یک تاسیسات، غیر معمول نیست که بخار انرژی برترین و پرهزینه ترین ابزار باشد، چه در محل تولید شود و چه از شخص ثالث خریداری شود. با توجه به این واقعیت، این مقاله با نگاهی به سه نکته کلیدی، بر کارایی سیستم بخار تمرکز خواهد کرد:

ابزار دقیق داده هایی را فراهم می کند که برای بهبود کارایی سیستم بخار بسیار مهم است

دریافت بیشتر از یک سیستم تولید و توزیع بخار به اندازه گیری طیف وسیعی از متغیرهای بحرانی بستگی دارد.

ارزیابی کارایی بویلر

COOL WORKPLACE

استیم پلن/ فایر ساید

COOL WORKPLACE

BLOG FROM ANYWHERE

vortex-boiler

ابزار دقیق مورد استفاده در بویلر

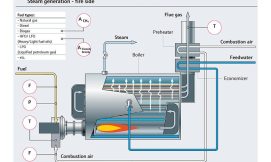

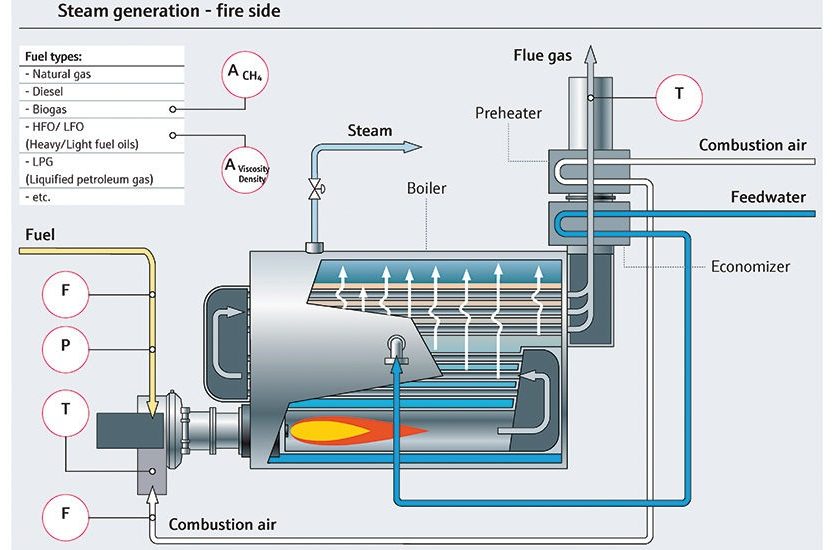

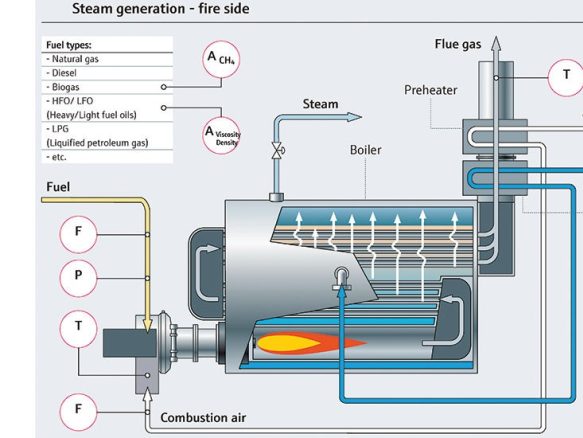

WORK FROM HOME

یک دیگ نقطه شروع برای هر سیستم بخار است و یک طراحی لوله آتش رایج ترین پیکربندی است (شکل 2). متغیرهای زیر بر کارایی تأثیر می گذارند یا حداقل نشان می دهند:

فشار و جریان بخار.

حجم سوخت، که باید به محتوای انرژی کل تبدیل شود.

حجم و دمای هوای احتراق

دمای گاز دودکش.

جریان آب تغذیه و دما.

حجم انفجار.

اکثر این اندازهگیریها مستقیماً به سیستم کنترل دیگ گزارش میدهند تا بتواند عملکرد ثابتی را حتی در زمان بارگیری و سایر شرایط عملیاتی متفاوت ارائه دهد. به طور طبیعی، فرآیند احتراق بزرگترین نگرانی است زیرا محرک اصلی هزینه را نشان می دهد. اندازه گیری اولیه تعیین می کند که چقدر سوخت مصرف می شود. این باید به محتوای انرژی تبدیل شود زیرا انواع سوخت بر اساس طراحی دیگ بخار استفاده می شود.

فلومترهای جرم حرارتی جرم را بهتر از اندازه گیری حجم برای این کاربرد اندازه گیری می کنند. آنها را می توان بر اساس نوع سوخت مورد استفاده – به عنوان مثال یک درجه روغن سوخت خاص – برنامه ریزی کرد تا ارزش حرارتی آن را منعکس کند. موقعیتهای دیگر ممکن است به فناوریهای دیگری مانند کوریولیس، گرداب یا فلومترهای اولتراسونیک برای نظارت بر پارامترهای اضافی مانند دما و فشار نیاز داشته باشد.

جریان هوای احتراق باید با نرخ جریان سوخت مطابقت داشته باشد تا کارآمدترین احتراق را فراهم کند. با این حال، نظارت بر دمای بین پیش گرم کن و مشعل نیز مهم است. استفاده از گرمای باقیمانده از گاز دودکش برای گرم کردن هوای احتراق باعث افزایش راندمان می شود. به طور مشابه، یک بخاری آب تغذیه گرما را از گاز دودکش می گیرد، بنابراین نظارت بر دما، جریان و فشار آب تغذیه در جایی که وارد دیگ می شود بسیار مهم است.

ارزیابی کارایی

بدون ابزار دقیق کافی، اندازه گیری کارایی دشوار است. مدیران کارخانه ممکن است صرفاً به تعیین مقدار پولی که برای سوخت هزینه می شود رضایت دهند و تصمیم بگیرند که آیا این رقم بر اساس تولید کارخانه قابل تحمل به نظر می رسد یا خیر.

دشواری بهبود کارایی این است که متغیرهای زیادی می توانند بر آن تأثیر بگذارند. در واقع، وقتی به یک سیستم بخار کامل نگاه میکنیم، تقریباً همه چیز به یک طریق بر راندمان تأثیر میگذارد، از دمای هوای احتراق در دیگ تا تله بخار نادرست در لبه خط توزیع.

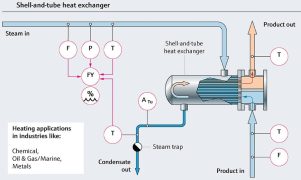

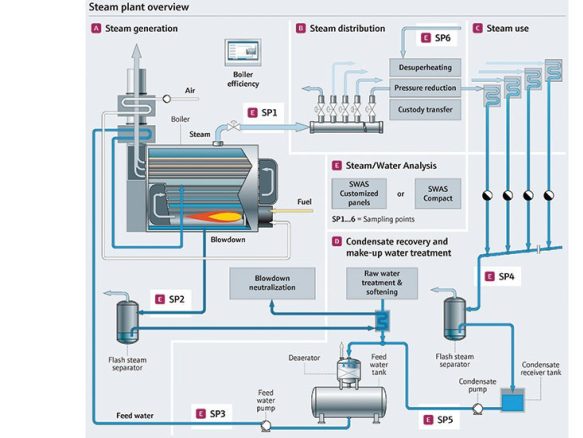

تا حد ممکن، سیستم های بخار کارخانه فرآیند برای حفظ گرما و آب بسته می شوند (شکل 1). خروج بخار باعث کاهش راندمان می شود، همانطور که میعانات از تله بخار نشت می کند. بخار خروجی از فرآیندهای مختلف باید ذخیره شود و دوباره به آب تبدیل شود تا به عنوان آب تغذیه دوباره به گردش درآید. باید تا حد امکان گرم نگه داشته شود تا بتوان آن را در دمایی که به کمترین سوخت برای تبدیل مجدد آن به بخار نیاز دارد، دوباره وارد دیگ بخار کرد.

در جایی که میعانات هنوز آنقدر داغ است که به بخار کم فشار وارد شود، می توان از آن برای کاربردهای مناسب استفاده کرد و تمام انرژی موجود را بازیابی کرد. حتی گرمای آب دمنده آب خام را گرم می کند و جایگزین آن می شود. بنابراین حفظ گرما باید در تمام قسمت های سیستم اندازه گیری و نظارت شود.

جریان بخار

جریان بخار بسیار مهم است زیرا خروجی اصلی دیگ بخار است. فلومترهای گردابی به طور گسترده ای به عنوان فناوری اندازه گیری در این کاربردها استفاده می شوند زیرا می توانند دما، دبی، فشار و حتی کسر خشکی را با یک دستگاه اندازه گیری کنند (شکل 3). از این مقادیر می توان برای محاسبه کل انرژی خروجی از دیگ استفاده کرد و تصویر دقیقی از راندمان به دست داد. با توجه به اهمیت دما و فشار، معمولاً از ابزارهای جداگانه استفاده می شود. در واقع، ابزارهای متعددی اغلب برای عملکردهای ابزار کنترل و ایمنی به کار می روند.

جریان آب خوراکی

اندازه گیری جریان آب خوراکی چالش برانگیز است زیرا در فشار و دمای بالا قرار دارد. فلومترهای گردابی اغلب برای این مورد استفاده می شوند زیرا می توانند شرایط سخت فرآیند را تحمل کنند. قابلیت چند متغیری آنها همچنین خوانش دما و فشار را فراهم می کند. فلومترهای اولتراسونیک به دلیل عدم افت فشار و قابلیت چرخش گسترده، جایگزین مناسب دیگری هستند. فلومترهای مغناطیسی ممکن است در شرایطی که روش های تصفیه آب رسانایی کمتر از آستانه مورد نیاز را کاهش نداده اند، کاربردی باشند. همین ملاحظات برای اندازه گیری جریان آب دمنده اعمال می شود زیرا مستقیماً از دیگ خارج می شود.

دمای گاز دودکش

دمای گاز دودکش بینشی در مورد بازیابی گرما – و بنابراین، کارایی – بویلر، بخاری آب تغذیه و پیش گرمکن هوا ارائه می دهد. اندازهگیریهای انجامشده پس از هر یک از این مراحل، تعیین اینکه آیا تمام BTUهای ممکن گرفته شدهاند یا اینکه آیا انرژی بازیابی نشده گران قیمت از پشته خارج میشود، امکانپذیر است.

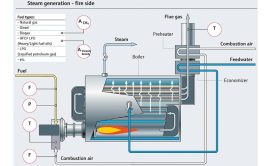

راندمان دیگ بخار

با همه این متغیرها، محاسبه راندمان دیگ بخار می تواند یک چالش باشد. یک سیستم موثر باید متغیرها را ثبت و تاریخی کند تا بتوان تعیین کرد کدام یک می تواند بر عملکرد کلی تأثیر بگذارد (شکل 4).

برای خود دیگ، راندمان پایه سوخت به بخار نگرانی اصلی است. این رقم به دلایل قابل درک مانند بارگذاری کلی متفاوت است، اما ممکن است به دلیل شرایط غیرعادی نیز تغییر کند. برخی از اینها ممکن است در تاریخچه متغیر قابل مشاهده باشند در حالی که برخی دیگر ممکن است نباشند. در مواردی که راندمان تغییر می کند و هیچ نسبت مشخصی وجود ندارد، چنین شرایطی نشان می دهد که یک عنصر نظارت نشده در حال کار است و انتقال حرارت را کاهش می دهد. این می تواند رسوب در سمت آب، تجمع دوده در سمت آتش یا عوامل دیگر باشد.

تعیین اینکه کدام یک از این مسائل ممکن است علت باشد، نیازمند بررسی عوامل متعدد دیگری است. به عنوان مثال، افزایش دمای دودکش می تواند نشان دهنده کاهش انتقال حرارت به دلیل رسوبات دوده باشد. نکته کلیدی درک این موضوع است که چه زمانی ممکن است رسوب رخ دهد و به جای اینکه اجازه دهید تجمع تا زمانی که یک خاموشی برنامه ریزی نشده ضروری باشد، انجام تعمیرات پیش بینی شده را ممکن می سازد.

ابزار دقیق برای توزیع

هنگامی که بخار از دیگ بخار خارج می شود و از طریق لوله های توزیع به سمت کاربردها حرکت می کند، می تواند از تلاش ها برای کارآمدتر کردن سیستم بخار پشتیبانی یا مانع شود. هدرهای توزیع بزرگ و لوله های تغذیه برای کاربردهای اصلی مصرف کننده بخار باید دارای فلومترهایی برای نظارت بر مصرف و کیفیت بخار باشند. فلومترهای گردابی به دلیل توانایی آنها در اندازه گیری دما و کسر خشکی برای چنین کاربردهایی مناسب هستند. این می تواند به اطمینان حاصل شود که هر کاربر مقدار و کیفیت مورد نیاز بخار را دریافت می کند.

نظارت بر دما در خطوط برگشت میعانات برای تعیین انتقال حرارت به همان اندازه مهم است. فلومترها و سنسورهای دما باید در بیشترین تعداد ممکن به کار گرفته شوند تا مشخص کنند چه اتفاقی در برنامه های کاربردی می افتد. نظارت بر هدر که چندین قطعه از تجهیزات را تغذیه می کند، ممکن است جزئیات کافی برای شناسایی بازیگران بد را ارائه ندهد.

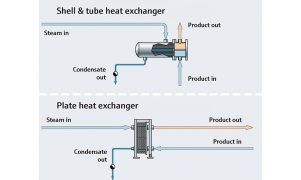

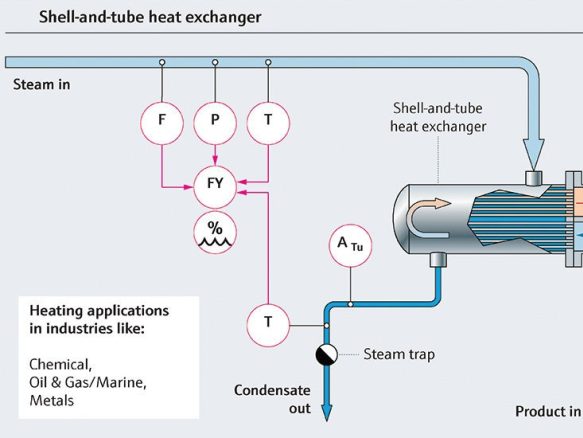

ابزار دقیق برای مبدل های حرارتی

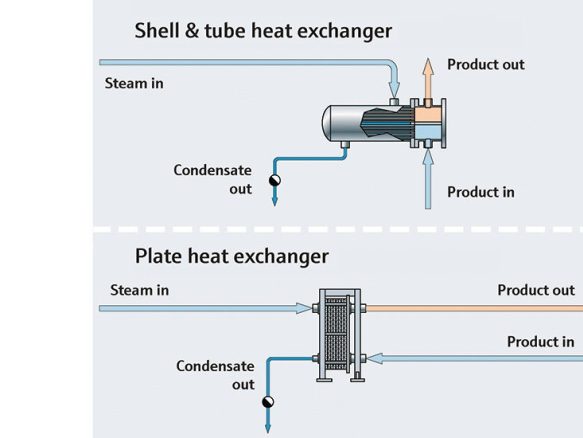

یکی از رایج ترین کاربردهای بخار، راندن مبدل های حرارتی است. در جایی که فرآیندی نیاز به افزایش دمای مایعات (و تا حدی کمتر گازها) دارد، یک مبدل حرارتی مکانیزمی را برای انتقال گرما از بخار بدون مخلوط کردن مستقیم بخار به مایع فراهم میکند. دو طرح متداول، مبدل های حرارتی پوسته و لوله و صفحه ای هستند (شکل 5).

طرحهای پوسته و لوله، مایع فرآیند را از طریق بستهای از لولههای موازی که در داخل یک پوسته قرار گرفتهاند، عبور میدهند. بخار از داخل پوسته عبور می کند، جایی که با لوله ها تماس می گیرد و گرمای خود را به مایع فرآیند منتقل می کند. در مقابل، طرحهای صفحه یک پشته چند لایه از صفحات جدا شده در یک قاب ایجاد میکنند. فضاهای متناوب بین صفحات یا بخار یا مایع فرآیند تغذیه می شوند.

با نگاه کردن به فرآیند از سمت بخار، به حداکثر رساندن راندمان نیاز به تغذیه بخار کاملا اشباع با بالاترین کسر خشکی ممکن دارد، بنابراین گرمای نهان آن به مایع فرآیند منتقل میشود و بخار را به طور کامل به میعانات مایع تبدیل میکند. هیچ بخار زنده نباید به خروجی برسد.

خط بخار به مبدل حرارتی باید دارای ابزار دقیق برای اندازه گیری جریان جرم، دما و فشار باشد (شکل 6). کسر خشکی نیز بسیار مهم است زیرا تصویر دقیقی از انرژی موجود ارائه می دهد. یک فلومتر گردابی می تواند این اندازه گیری ها را انجام دهد.

اندازه گیری دمای میعانات در خروجی می تواند انتقال انرژی کلی را تأیید کند. سیستم اتوماسیون اصلی احتمالاً دما و جریان مایع فرآیند را نظارت خواهد کرد – حداقل در خروجی اگر نه در ورودی. اگر این اندازهگیریها بهراحتی در دسترس نباشد، ممکن است نیاز به اضافه کردن ابزار باشد.

ابزار دقیق سودآوری را بهبود می بخشد

کنترل و بهینه سازی موثر سیستم های بخار و فرآیندهایی که آنها پشتیبانی می کنند به ابزار دقیق بستگی دارد. تعیین آنچه در دیگ بخار و سیستم های توزیع بخار اتفاق می افتد و همچنین چگونگی تبدیل سوخت به بخار به عنوان منبع مفید گرما و نیرو ضروری است.

راهحلهای مورد بحث در هنگام مقایسه هزینههای ابزارها در برابر هزینههای مداوم عملیات ناکارآمد سیستم بخار منجر به بازپرداخت سریع میشوند. کاهش حتی چند درصد از این هزینه های عملیاتی با بهبود راندمان سیستم بخار، همراه با قابلیت اطمینان و ایمنی، بهبودهایی را به سمت پایین ارائه خواهد کرد.

کلام آخر

شما می توانید همواره جهت پشتیبانی از سیستم بویلر در برنامه کاربردی خود با شماره های 021-91035087 تماس حاصل نمایید یا با شماره 09307442432 در واتس اپ پیام بگذارید تا با یک مهندس برنامه کاربردی ابزار دقیق جهت مشاوره و تامین و بهینه سازی صحبت کنید.

فلومتر التراسونیک

فلومتر التراسونیک فلومتر مغناطیسی

فلومتر مغناطیسی فلومتر مکانیکی

فلومتر مکانیکی فلومتر جرمی حرارتی

فلومتر جرمی حرارتی فلومتر جرمی کوریولیس

فلومتر جرمی کوریولیس فلومتر توربین

فلومتر توربین فلومتر ورتکس

فلومتر ورتکس روتامتر

روتامتر دبی سنج پدالی

دبی سنج پدالی